A motor dugattyújának felépítése. Hangolódugattyúk, miből készülnek, mások

SERGEY SAMOKHIN,

ALEXANDER KHRULEV, műszaki tudományokjelölt, az AB-Engineering igazgatója

Túlzás nélkül a dugattyú a gépjármű motor fő része, amely nagymértékben meghatározza annak megjelenését. A dugattyú a motorok fejlesztésével fejlődött és magas szintű tökéletesítést ért el. A dugattyú kialakításának szigorúan meg kell felelnie a motor tulajdonságainak. Ellenkező esetben indokolatlan anyagköltségek merülhetnek fel a motor gyártása és üzemeltetése során, sőt még a korai halála is.

A dugattyú kulcsszerepéről az autómotor tervezésében kifejezett tézis túlságosan kategorikusnak tűnhet. Ezért több érvet is alátámasztunk.

A dugattyú kialakításának követelményeit annak funkcionális célja, szerepe határozza meg egy jól működő technogenikus szervezetben, amelyet dugattyú ICE-nek hívnak. A dugattyú olyan elem, amely érzékeli az üzemanyag-levegő keverék töltésének megégetésekor felszabaduló energiát. Gáznemű termékek hő és nyomás formájában hat a dugattyúra. Ezért az első dolog, amely megkülönbözteti a dugattyút, az, hogy folyamatosan képes dolgozni magas, ciklikusan változó mechanikai terhelések és hőáramok mellett.

Ezenkívül a dugattyúnak hozzá kell járulnia a dugattyú feletti tér szorosságához, megakadályozva a gázok áttörését a forgattyúházban és az olajnak a forgattyúházból az égõkamrába való közeledõ áramlását. A dugattyúnak a munkafelületek nagy kopásállósággal és alacsony súrlódással kell rendelkeznie, a hengerben a lehető legkisebb távolsággal.

A dugattyúnak ... meg kell ... kötelezőnek lennie ... A dugattyú folytathatóságának felsorolása, de az említett követelmények elégségesek ahhoz, hogy megértsék, milyen nehéz ezeket teljesíteni. Ezen túlmenően ebben az esetben a fő motor alkatrészét a lehető legkisebbre kell tenni. Egyébként ... Valóban képzelje el, hogy mi történne másképpen.

A dugattyú tömege olyan paraméter, amely közvetetten tükrözi a kialakítás tökéletességét. Egy modern személygépkocsi átlagos motorjának 300-350 g-osnak kell lennie. Tegyük fel, hogy a dugattyú tömegét 50 gramm reklámmal kellett növelni. Most megszorozzuk az „nyereséget” az éves dugattyúgyártási programmal (általában több millió termék), és több „extra” stratégiai fémautót kapunk. Mellesleg, a fém nem olcsó. Végül is csak egyes gyártók gyártanak dugattyúkat újrahasznosított anyagokból. Nyugaton erre a célra csak primer alumíniumötvözeteket használnak, különben lehetetlen garantálni a termék minőségét. Sajnos ez a legkevésbé a tervezők és technikusok téves számításának következményei.

Emlékezzünk arra, hogy a dugattyú másodpercenként legfeljebb 100-szoros frekvenciájú rezgéseket mutat a hengerben. Ugyanakkor a mozgás maximális sebessége egy útvonal egy szakaszán, amelynek hossza 70-80 mm, eléri a 25 m / s-ot, és az esetleges ezerszeres túlterhelések minden további grammot több kilogramm többletterheléské változtatnak. A terhelést a dugattyúcsapra, az összekötő rúdra, a főtengelyre továbbítják, és végül a motorblokk érzékeli. A dugattyú tömegének növekedése egyértelműen befolyásolja ezen részek tömegét, különösen mivel ezek ciklikus üzemmódban működnek, ami fáradtsági jelenségeket vált ki. Ennek eredményeként a kezdeti gramm „a kijáratnál” tíz kilogramm kiváló minőségű fémré alakul. Ismét megszorozzuk a motor gyártásának mennyiségével, ehhez hozzá kell adni az üzemanyag-fogyasztás növekedését a motor súrlódásának és tömegének nagy veszteségei, a légkörbe jutó káros kibocsátások növekedése és más, nem figyelembe vett következmények miatt. A nyomasztó „teljes” meggyőzően bizonyítja, hogy a dugattyú valóban a motor legfontosabb része, amely nagymértékben meghatározza annak tervezését, gyártási költségeit, gazdaságosságát és környezetbarát jellegét. Mi ez egy dugattyú?

Ívelt tér geometriája

Első pillantásra a dugattyú megfelelő henger alakú. Ha azonban egy pontos mérőeszközzel „sétálsz rajta”, kiderül, hogy ez egyáltalán nem így van. A dugattyú szinte az összes "alakja" helytelen. „Helytelenségük” annak a vágynak köszönhető, hogy a henger falának és a dugattyúnak a teljes magassága alatt egyenletes, lehető legkisebb rést kell biztosítani.

Ennek a feladatnak a nehézsége abban rejlik, hogy a dugattyú különböző részei működés közben rendkívül egyenetlenül hevülnek, és ezért méretük eltérő. A helyzetet tovább bonyolítja az a tény, hogy a dugattyú egyenetlen és merev kivitelű, és ez befolyásolja a hőtágulást is.

A dugattyú alja a termikusan terheltebb része. Amikor a motor jár, hőmérséklete eléri a 300-350 ° C-ot. Ezért a dugattyú átmérője a tűzzóna területén 0,4-0,6 mm-rel csökken a henger átmérőjéhez viszonyítva.

A dugattyú hőmérséklete a tömítőszalag zónájában alacsonyabb. Ezenkívül az első és a második kompressziós gyűrűn áthaladó hőáramok többször különböznek. Ennek eredményeként a gyűrűk közötti jumperek hőmérséklete eltérő lesz. Felső - melegebb, alsó - kevesebb.

A járó motor egyenlőtlen hőtágulásának kompenzálása érdekében a dugattyú átmérőjét az aljától a szoknyáig fokozatosan megnövelik. A szoknya hőmérséklete fokozatosan csökken a felső részétől (az olajkaparó gyűrűjének területén) lefelé mutató irányban. Ez meghatározza a felület kúpos jellegét. A szoknya alsó részében általában egy fordított kúp van elrendezve. Ez lehetővé teszi a dugattyú lágyabb működését, hirtelen ütések nélkül, amikor az alsó és a felső holtpontban elmozdul. Ezen túlmenően, amikor a dugattyú lefelé halad, a fordított kúp hozzájárul a hidrodinamikai hatás megjelenéséhez, amelynek következtében a dugattyú „felbukkan” az olajfólián.

A dugattyú átmérőjének simán megnövekedése a szoknya aljától az aljáig, valamint egy fordított kúp jelenléte rajta egy hosszanti metszetben hordó alakú formát eredményez.

A dugattyú működtetésének ugyanolyan fontos feltétele egy speciális keresztmetszeti alak, amely különbözik a kör alakjától. Egy ilyen intézkedés szükségessége a dugattyú és a dugattyúcsap csatlakozásánál lévő dugattyúk, megerősítések jelenléte. A hajtó dugattyú aljával integrált hatalmas hajtásokat nagyobb mértékben melegítik, mint a szoknyát, amely azokat összeköti. Ennek eredményeként a dugattyú átmérője „növekszik” főleg a dugattyúcsap tengelyével megegyező irányba. Ennek a hatásnak a kiegyenlítéséhez a keresztmetszet dugattyúját oválisra állítják. Az ovális kisebb tengelye egybeesik az ujj tengelyével, és az ovalitás általában 0,4-0,5 mm. Az érték kicsi, de nagyon fontos. Ez engedi a dugattyúnak a hengerben minimális résekkel történő munkavégzését.

Így a dugattyú hideg állapotát hordó alakú és ovalitás jellemzi. A dugattyúk "ívelt geometria" mintáit már régen azonosították. Körülbelül a 30-as évek óta ezeket figyelembe vették a dugattyúk, először a repülés, majd az autó tervezésekor.

Az "anyag" rész

A dugattyúk gyártásához használt anyagok legtöbb receptjét az 1920-as években fejlesztették ki. E tekintetben a modern dugattyúk nem mentek messzire az elmúlt 80 évben. Eddig főleg sziluminből készültek, szilíciumszázalékuk körülbelül 12%. Ezt az ötvözetet először Mahle javasolta, amely bevezette a dugattyúk tömeggyártásába. Bizonyos esetekben (például egyes dízelmotoroknál) olyan hipereutektikus alumíniumötvözeteket használnak, amelyekben a szilíciumtartalom elérheti a 18% -ot. Az ilyen szilumin kevésbé műanyag, hangulatosabb a feldolgozás során és drága. Az "alumínium előtti" időszakban a dugattyúk öntöttvasból készültek.

A szilumin nagyon sikeres anyagnak bizonyult, elegendő szilárdságot és könnyedséget kombinálva. A szilíciumkoncentráció kiválasztása lehetővé tette az elfogadható hőtágulási együttható elérését, amely lényegesen alacsonyabb volt, mint a tiszta alumíniumé.

A dugattyúdarabok előállításának fő módja (csaknem 99%) az öntés, többnyire a hidegöntés. Ezt a technológiát szó szerint a tökéletességre tesztelték.

Kis mennyiséget dugattyúk alkotnak, amelyek előkészítéséhez kovácsolás készül. Ez egyfajta exkluzív termék, amelyet nem használnak a sorozattermékeken. A kovácsolt lemezeknek a fém által megszerzett speciális szerkezet miatt valamivel nagyobb szilárdságúak. Ezt az előnyt azonban általában ellensúlyozzák a munkadarab lehetséges alakjának korlátozásai, és az egyedi tervezési hibák miatt teljesen nullára csökkenthető.

Az önértékelő gyártók különböző bevonatokat alkalmaznak a dugattyú felületére. Az egyik leggyakoribb módszer a dugattyú óngal történő bevonása (ónozás). Az ólombevonatot ritkábban használják. A lágy fémréteg, amelynek vastagsága 5-10 mikron, csökkenti a súrlódást és a dugattyú "beragadásának" valószínűségét, amikor a motor behatolásakor pontozás alakul ki. Ugyanazt a funkciót hajtja végre egy bekapcsolt motoron az indításkor, olajindulással és csúcsterhelés mellett. Az intézkedés hatékonyságának meggyőző bizonyítéka a klasszikus első generációs VAZ és VAZ 2108-21083 modellek motorjainak dugattyúinak állapotának összehasonlítása. Ez utóbbiaknak még a bevonat nélküli dugattyúk szélén is alacsony futásteljesítménynek mindig van bazsa. A "klasszikus" óndugattyúkon ilyen jelenség általában nem volt megfigyelhető.

A súrlódás csökkentése érdekében egyes gyártók súrlódásgátló bevonatokat alkalmaznak a dugattyú szokásaira, grafit alapú kompozíciókra, ritkábban molibdén-diszulfidra. A bevonóréteg vastagsága elérheti a 15-20 mikront. Az ilyen bevonatú dugattyúkat általában a hengerbe kell helyezni minimális távolságra. A kezdeti behatolás eredményeként a bevonat részlegesen törlődik, és a dugattyú felülete a hengerhez legmegfelelőbb formát kap.

Behúzó dugattyúkat használnak például a modern VAG, Mercedes, BMW, Opel és mások motorjaira. Az ilyen dugattyúk gyártását a közelmúltban néhány orosz vállalkozás elsajátította a háztartási motorok gyártására.

Röviden, még rövidebb ...

Az elmúlt 20-30 évben az összes motor-tervező, az úttörőket, a japán tervezőket követve, megközelítőleg azonos irányba haladt és hasonló eredményeket ért el. Ezért a dugattyú felvételekor nem könnyű meghatározni, hogy hol és melyik motorhoz készültek. Még tucat vagy két évvel ezelőtt egyszerű volt megkülönböztetni például egy japán terméket egy amerikai termékektől.

Megjegyezzük a dugattyúk fejlődésének néhány szakaszát. A dugattyú egyik fő geometriai jellemzője a kompressziós magassága. Ezt az aljától a dugattyúcsap tengelyéhez való távolság határozza meg. A 80-as évek eleje óta folyamatos tendencia figyelhető meg a dugattyú nyomásmagasságának csökkenése felé. Ez csökkenti a súlyát azáltal, hogy csökkenti a szárnyak méretét és a tömítőszalag magasságát.

Példák ismertek, amikor a dugattyú nyomásmagassága 24 mm-re csökkenthető. És ez három gyűrű jelenlétében van. Összehasonlításképpen: a VAZ dugattyúk esetében ez a paraméter 38 mm, a korábbi évek GAZ autóinak dugattyúinál pedig 52 mm! A dugattyúk nyomásmagasságának csökkentése nagyrészt a vékonyabb gyűrűkre való átmenet miatt vált lehetővé.

A folyamatot a 90-es években figyelték meg. Ha korábban a dolgok sorrendjében egy 2–2–4 mm méretű gyűrűkészletet vették figyelembe, akkor az 1,2–1,5 –2 mm nagyságrendű készletek egyre gyakoribbak. Ez a technológiai fejlődés eredménye. A vékony gyűrűk kevesebb súrlódási veszteséget eredményeznek, jobban alakíthatóak, gyorsabban és pontosabban futnak, ezért jobb tömítési tulajdonságokkal rendelkeznek, és furcsa módon, jobban eltávolítják a hőt.

A nyomómagasság csökkenése a dugattyúhüvely méretének csökkenését eredményezte. A rövidített dugattyú központosítása érdekében a magas szoknya egyszerűen felesleges volt. Ennek eredményeként a dugattyú teljes magassága a 70-es évek fejlesztőmotorjaihoz viszonyítva majdnem felére csökkent: 80-90 mm-ről 50-55 mm-re. A dugattyú méretének csökkentése tömegének csökkenését eredményezte, amely 30–40% volt. Milyen következményekhez vezet ez, már említettük. Ez különösen lehetővé tette a dugattyúcsap átvilágításának megkönnyítését.

A modern motorokon 17-20 mm átmérőjű ujjakat használnak, míg a közelmúltig 22–26 mm-t tartottak normának.

A többszelepes motorok bevezetése szintén nyomot hagyott a modern dugattyú kialakításában. Liter teljesítményük és sebességük növekedése a dugattyú hő- \u200b\u200bés mechanikai terhelésének növekedéséhez vezetett. Mivel a dugattyú nyomását végül a szoknya érzékeli, a probléma az volt, hogy megkeményezzük. Hatékony módszer volt a függőleges merevítők beszerelésére, amelyek a szoknyát a főhorgonyokkal összekötik. A bordákat úgy alakítják ki, hogy eltávolítják a felesleges anyagot a dugattyú külsejétől, a bordák területén. Az oldalsó minták kissé furcsa „hűtőszekrények” nevet kaptak. Sok modern motor dugattyúja nagyon nagy és mély. A mély hűtőszekrények javasolják a fülke közötti távolság csökkentését, ami egy rövid ujj és egy keskeny felső fejű könnyű összekötő rúd használatát jelenti.

A szoknya merevségének radikális növekedése ezzel lehetővé tette, hogy fokozatosan megszüntessük azokat a módszereket, amelyeket korábban a hőtágulásának kompenzálására alkalmaztak. Hőkompenzáló hornyok és acéllemezek eltűntek a dugattyú kialakításából. Ez utóbbiakat az öntés során behelyezték a dugattyúba, és bimetálként működtek együtt a szoknyával, és megakadályozták a tágulást melegítés közben.

A mélyhűtő és a hőkompenzáció hiánya radikálisan megváltoztatta a dugattyú hőtágulásának képet. A keskenyebb és merevebb szoknya érzékenyebbé vált a hőmérsékleti hatásokra. A dugattyú teljesítményének biztosítása érdekében meg kellett növelni az átmérő közötti réseket és szigorítani a gyártási technológiára vonatkozó követelményeket. A nagy rések növelik a motor zaját, ami kritikus jelentőségű a gyártó autó számára. Nagyon pontosan ki kell választani a szoknya profilját és a dugattyú anyagát. Ötvöző elemek hozzáadásával és a technológiai öntési módok kiválasztásával lehetséges minimális hőtágulási együtthatóval rendelkező anyagok előállítása. De ez az az eset, amikor "a játék megéri a gyertyát". A dugattyúk méretének és tömegének csökkentése miatt jelentősen csökkenthetők voltak a CPG mechanikus veszteségei, amelyek, mint tudod, a motor veszteségeinek mintegy felét teszik ki.

A rövid és keskeny szegéllyel rendelkező könnyű dugattyúk használata jelentősen csökkenti a súrlódási veszteségeket, ami azt jelenti, hogy hozzájárul a teljesítmény növekedéséhez, miközben csökkenti az üzemanyag-fogyasztást és a toxicitást.

Nagyon fontos szempont a hatékony kenés. Korábban a fő feladat az olajkaparó gyűrű általi olaj eltávolítása volt. Ennek eltávolításához lyukakat készítettek az olajkaparó gyűrűjének horonyába. Terhelt motoroknál fordított probléma merül fel - a szoknya és a henger érintkezési pontjainak kenése a dugattyú felfelé történő mozgatásakor. Ha nem, ne kerülje a szoknya fokozott súrlódását és pontozását, különösen annak terheletlen oldalán.

A problémát különféle módon oldották meg: az olajkaparó gyűrűjének kenési nyílásainak elrendezésével profilozott hornyok az olajkaparó gyűrű alatt, hogy a megfelelő mennyiségű olajat tárolhassák benne. További intézkedéseket tett a hőnek a dugattyúról történő eltávolítására. Az egyik leggyakrabban alkalmazott módszer a dugattyú fenekén olajat permetező fúvókák használata. Egyébként ezt a konstrukciót használják a 16 szelepes VAZ motorokban.

A feltöltött dízelmotoroknál a dugattyú túlmelegedése ellen néha még kifinomultabb módszereket is alkalmaznak. Egy finoman beállított fúvóka szállítja az olajat a dugattyútestben a tömítőszalag területén kialakított gyűrű alakú üregbe.

A sportmotorok dugattyúi hasonló tulajdonságokkal bírnak, ám ezek még kifejezettebbek. Valójában a nagy teljesítmény nagy termikus és mechanikai terheléseket jelent. A dugattyúk teljesítményének biztosítására szolgáló módszerek azonosak, ezért a mai konstrukció szinte azonos. Kis különbségek - kettő helyett egy kompressziós gyűrű és még rövidebb szoknya. Így lehetséges a súrlódási veszteségek jelentős csökkentése, különösen nagy sebességnél. Néhány hasonló kialakítású dugattyúval ellátott soros motor is ismert.

A modern autómotor dugattyúja tehát összetett műszaki termék, amely nagy mennyiségű tudást halmoz fel a tudomány és a technológia különböző területein. A dugattyú kialakítása szilárdan kapcsolódik annak a motornak a jellemzőihez, amelyben működik. A dugattyú gondolkodás nélküli és ésszerűtlen választása nemcsak indokolatlannak bizonyulhat például technológiai vagy gazdasági szempontból, hanem súlyosan károsíthatja a motor teljesítményét is.

És sajnos ezek a példák ismertek. A rendkívül optimalizált kialakításnak köszönhetően a modern dugattyúk (sok szempontból) alacsonyabb biztonsági szintet mutatnak, és ennélfogva könnyebben teljesítik a tervezett üzemi feltételeket. Megnövekedett terhelés, a hőelvonási körülmények romlása, a rossz minőségű kenés drámaian csökkentheti élettartamukat ._______

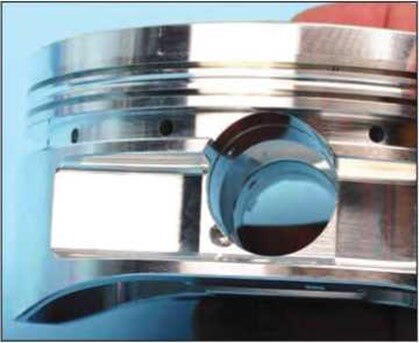

A dugattyú oldalnézete (16. kép). Ha elhagyja a dugattyú belső szerkezetének részleteit, nézzen rá kívülről.

A dugattyú felső részét, amely az „ellenkező üveg”, az aljának nevezik. A felső kompressziós gyűrű hornyával határolt oldalsó felülettel együtt az úgynevezett tűzövet képezi. A tűzöv felveszi a keverék égésekor fellépő mechanikai és hőterheléseket.

A dugattyúgyűrűk helyét tömítőszalagnak nevezzük. Ahogy a neve is sugallja, feladata a dugattyú mozgatható érintkezési helyének tömítése a henger falával. A tömítőszalagnak meg kell akadályoznia az égéstermékeknek a forgattyúházba történő lebontását és az olaj bejutását az égési kamrába. De nem csak ezt.

A tömítőszalag ugyanolyan fontos funkciója a dugattyútestbe behatoló hő eltávolítása a tűzzóna felületein keresztül. Nehéz elhinni, de a dugattyúgyűrűkön keresztül a henger falába és tovább az egység hűtőköpenyébe ürül a hőáram több mint 80% -a. Ugyanakkor a felső kompressziós gyűrű részesedése körülbelül 60%, a második hozzávetőlegesen 20%. A tömörítési és hűtési folyamatok szorosan kapcsolódnak egymáshoz.

A jó tömítés hatékony hőelvezetést jelent. Éppen ellenkezőleg, a tömítés megsértése (a gyűrűk vagy a köztük lévő jumperek kopása és törése) a dugattyú hűtésének és végső soron a kiégésének romlásához vezet.

A tömítés alatt egy dugattyú vezetőszíja van, amelyet főleg a szoknya külső felülete képez. A dugattyú központosítására szolgál, amikor a hengerben mozog. Ha az alak megzavarodott vagy a tömítőszíj kopott, akkor a beállítást megsértik. Ha a hézagok nagyok, akkor a dugattyú holt pontokon történő eltolásakor annak felső része ütközhet a henger falával, amelyet a motor jellemző kopogtatások kísérnek, és súlyos következményekkel járhat: a hengerfal gyorsuló kopása, a gyűrűk hibás működése és a dugattyú törése.

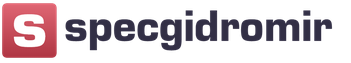

A dugattyúknak mind a négy ciklusnak el kell viselniük a nagyon magas hőmérsékletet és a magas nyomást. A dugattyúk nagy terheléseket élveznek, különösen a megnövelt motorok és versenyautók esetében. A turbófeltöltéssel ellátott motorok mechanikus feltöltővel vagy dinitrogén-oxid befecskendezésével a dugattyú erőssége nagyobb. Adja hozzá ehhez a robbanás lehetőségét, és túl sokat kér ezekből a csigákból. Nagy motorteljesítmény esetén, ahol a maximális teljesítmény elérése a feladat, az öntött dugattyúk használata nem elegendő. Az összes dugattyú alkatrészt az alábbi ábra mutatja.

Például egy dízelmotor dugattyúja.

Dugattyúgyártás

Az OEM dugattyúkat általában eutektikus ötvözetből gyártják, amelyek öntési pontosságot biztosítanak, és magas szilícium-dioxid-összetételűek. Az ilyen dugattyúk sokkal erősebbek és stabilabbak, mint a szokásos öntvények, és alkalmazásuk körülbelül 400 lóerőig lehetséges.

A kovácsolt dugattyúk kifinomultabb gyártási technológiával rendelkeznek, de jobb tulajdonságokkal is rendelkeznek. Az első lépésben a forró alumíniumötvözet darabjait kovácsolják, majd az alakjuk szerint megmunkálják. A dugattyúdarab a CNC-gépre esik, ezután nagy pontosságú alkatrészt kapnak. A kovácsolt dugattyúk drágábbak, elsősorban a hulladékmennyiség és a CNC-gépen végzett feldolgozás miatt.

Ezek a modellek megmutatják a dugattyús fém vastagságát turbófeltöltéshez (balra) és dinitrogén-oxid befecskendezéséhez (jobbra)

A nagy kompressziós aránnyal vagy túlnyomás alkalmazásával tervezett motor gyártásához olyan kovácsolt dugattyúkat kell használni, amelyek jobban ellenállnak a magas hőmérsékleten és a magas nyomáson.

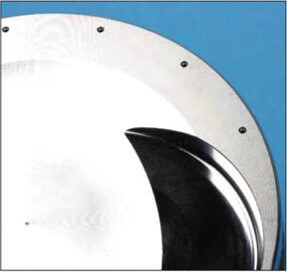

Függőleges gáznyílások

Ezek a kicsi, függőleges lyukak a dugattyú alján a teljes kerület mentén lehetővé teszik a nyomás átjutását az első kompressziós gyűrűn, amikor az üzemanyag-keveréket elégetik. Ez növeli az égési kamra szorítását, de növeli a gyűrű kopását is (a nyomás erősen nyomja a gyűrűt a henger falához). Működés közben az első kompressziós gyűrűt a munkahengeken kívül normál nyomásnak kell kitenni, mint egy hagyományos dugattyúnál, és ennek megfelelően alacsonyabb súrlódási erőt, valójában ezekben az üzemmódokban nincs szükség a gyűrű erőteljes nyomására a hengerre.

Az ilyen dugattyús sémákat gyakran használják a versenyzésnél.

A löket üzemmódban fellépő nyomás miatt a függőleges nyílások lehetővé teszik a felső kompressziós gyűrűnek a hengerhez való nyomását, hogy a jobb tömítettséget biztosítsák.

Oldalirányú gáznyílások a gyűrűk hornyaiban

Ezek a nagyon sekély mélyedések a felső dugattyúgyűrű horonyjának felső részén vannak kialakítva a dugattyú teljes kerülete mentén, amely lehetővé teszi a gyűrű gázokkal történő nyomását a dugattyúgyűrű horonyjának alsó síkjába, és ezáltal növeli a szorosságot.

Ezt a fajtát gyakran használják a versenyzéshez.

Kis hornyok a dugattyú-láng heveder felső gyűrűjétől az alsó széléig.

Durva hornyok, néhány alig látható lángszíjat alkot.

Néhány dugattyúnak szűk keskeny hornyai vannak, amelyek a dugattyú körül vannak az első kompressziós gyűrű és a dugattyú alsó széle között. Ezeket a mélyedéseket úgy kell kialakítani, hogy csökkentsék a hengerrel való érintkezési felületet, ha a dugattyú a felső vagy alsó holtpontban van. Ezeket a hornyokat a gyűrű megközelítésénél a láng eloltására használják.

Tágulási horony

Kompenzációs horony készül a kompressziós gyűrűk közötti jumperen. Ez a mélyedés további térfogatot teremt az első gyűrűn áttörő gázok számára, ezáltal csökkentve a gyűrűk közötti nyomást, és ezáltal biztosítva az első gyűrű kevesebb oszcillációját; jobban a horony alján tartja, miközben megtartja az égési kamra szorítását.

Lásd még a következő anyagok tervezési jellemzőit

A blokk fúrásakor és a dugattyú hengerblokkba történő felszerelésekor be kell tartani a dugattyúgyártó ajánlásait a hengeres hengerek feldolgozására, összeszerelésére és a hengeres dugattyú alkatrészek beszerelésére vonatkozóan. Az alapvető információkat a dugattyú tetejére nyomtatják. Ha a dugattyú gyártója nem jelöl meg semmilyen információt sem a csomagoláson, sem maga a dugattyú, akkor kövesse az autógyártó ajánlásait. A szimbólumokat és jelentéseiket az alábbiakban ismertetjük.

Információ a tetején.

- Dugattyú mérete. Néhány dugattyúgyártó alkalmazza a dugattyú méretét milliméter századokban a dugattyú fenekén; ez a vezérlőparaméter lehetővé teszi a dugattyú gyártási minőségének és a pontosságának ellenőrzését a közvetlen beszerelés előtt. Például: 83,93. Ez azt jelenti, hogy a mért pontokban a dugattyú mérete nem haladja meg a megadott méretet (a toleranciamező figyelembevételével). A mérést a dugattyú hőmérsékleten (+20 fok) kell elvégezni mikrométer vagy hasonló mérőműszer segítségével, milliméter század (0,01 mm) pontossággal.

- Szerelési távolság. A henger munkaüregének tömítésének és a dugattyú minimális súrlódásának biztosítása, valamint a forró dugattyú elakadásának megakadályozása érdekében szerelési (hőmérsékleti) rést kell kialakítani a dugattyú és a henger fal között (Sp). A dugattyú és a hengerfal közötti megnövekedett távolsággal a motor működése észrevehetően romlik - a motor forgattyúházában áttörnek a gázok, romlik az olaj minősége, a gyűrűk kokszolódnak és a motor teljesítménye csökken. Ennek a résnek a méretét a dugattyúgyártó határozza meg a henger-dugattyú csoport részeinek kezdeti hőmérsékletére (általában +20 fok), és ez elsősorban a hőmérsékleti különbségtől, a dugattyú tömegétől és az érintkező alkatrészek anyagi tulajdonságaitól függ. Példa: Sp \u003d 0,04. Ez azt jelenti, hogy a dugattyú (a dugattyúgyűrű maximális mérete szerint) és a henger közötti távolságnak 0,04 mm-nek kell lennie (a toleranciamező figyelembevételével).

- Védjegy. Minden nagyobb dugattyúgyártó saját márkanévvel címkézi termékeit. Először is, ez a termékeik hamisítása elleni küzdelem része, másodszor, miután egy régi dugattyút szétszereltek a javítás során, azonnal lehetővé válik az azonosítása a dugattyú fenekén lévő öntési szám alapján.

- Beépítési irány. A modern motorok dugattyúinak szigorúan meghatározott helyzete van a motorban, főleg ennek az a tény, hogy a dugattyúcsap tengelye bizonyos mértékű eltolással rendelkezik, a dugattyú központi szimmetriatengelyéhez viszonyítva. Ennek célja a zaj csökkentése, amikor a motor jár, vagy sokkal inkább a henger falainak sokkhatása, amikor a dugattyút szélsőséges helyzetbe állítják. A gyártók általában kétféle módszert használnak a beépítési irány kijelzésére - (az autó elé és mögé helyezett motorokhoz). Az alján vagy egy nyíl van jelölve, amely jelzi az autó elülső irányát (mozgás irányát), vagy vázlatosan ábrázolják egy lendkerékkel ellátott főtengelyt.

Az öntési szám a dugattyú belsejében.

A tapasztalt autósok gyakran nehézségeket tapasztalnak munkájukban, amikor egy nagyon régi autót javításra érkeznek, és nincs mód a motor típusának pontos azonosítására. A kocsi dokumentumaiban gyakran csak helytelen információ található, például hiba (elírás) a VIN-kódban vagy a „MOTORTÍPUS” oszlopban. De javítania kell, és ki kell választania a megfelelő javítódugattyúkat.

Ezután a dugattyú belsejében lévő öntvényszámmal kapcsolatos információk merülnek fel. Távolítsa el a dugattyút a hengerblokkból, tisztítsa meg a belső üregét a szénlerakódásoktól és olvassa el az öntött számokat és betűket. Ez a módszer nem minden dugattyúra alkalmazható, de az európai autók szállítószalagok fő szállítói, a MAHLE, Kolbenschmidt, AE, Nural lehetővé teszik, hogy ezeket az adatokat visszafejtsék.

Mi a "casting number"? Az azonos alapvető paraméterekkel rendelkező dugattyúkat ugyanazon technológiai berendezésen (különösen ugyanabban a befecskendező szerszámban) gyártják, majd ezeket később megmunkálják, a szükséges javítási mérettől és módosításoktól függően. Vagyis az STD és javítási méretű dugattyúk esetében az öntvények száma azonos. Általában motoronként több dugattyú felel meg egy öntési számnak, ez egy standard dugattyú és az azt követő javítások. Vannak kivételek (amikor az öntési szám egybeesik a dugattyú több módosításával), akkor meg kell mérni a szabályozott geometriai paramétereket.

Hogyan lehet visszafejteni? Javasoljuk, hogy ellenőrizze az öntési számát a gyártók papírkatalógusain keresztül. Ezen felül ezeket az adatokat dekódolhatja beszállítóink online katalógusain keresztül.

Meg kell határozni a régi dugattyú gyártóját védjeggyel, majd katalógusa segítségével (papír vagy elektronikus) írja be a talált számot. Az öntvényszám értékét közvetlenül a keresési mezőbe kell beírni cikkszámmal (cikkszám) vagy keresést csereszám alapján (hivatkozási szám :). Ne felejtsük el ellenőrizni az eredményeket az alapvető geometriai méret alapján a régi alkatrészeknél.

Teljes szöveg keresés:

Kezdőlap\u003e Absztrakt\u003e Ipar, termelés

1. Sorolja fel a dugattyú elemeit és magyarázza azok rendeltetését, magyarázza a dugattyú munkakörülményeit.

A dugattyú kialakításakor szokás megkülönböztetni a következő elemeket:

1. fej és szoknya 2. A fejnek van egy 3 alja, tűz (láng) 4 és

tömítő 5 öv. A dugattyú szoknya b bordákból és a vezető részből áll.

A dugattyú komplex konfigurációja, a hőáramok nagysága és iránya gyorsan változó, és hatással vannak annak elemeire, és a hőmérséklet egyenetlen eloszlásához vezet a térfogata felett, és ennek eredményeként jelentős időbeli változásokkal járó helyi hőfeszültségekhez és feszültségekhez.

A dugattyúnak a fején keresztül juttatott hőt, amely a motor hengerében lévő munkafolyadékkal érintkezik, az egyes elemein keresztül a következő hányadosban továbbítja a hűtőrendszerhez:%: a kompressziós gyűrűkön keresztül - a hűtött henger falához - 60 ... 70, a dugattyú szegélyén keresztül - 20 ... 30, a kenőrendszerbe a dugattyú fenekének belső felületén keresztül - 5 ... 10. A dugattyú a henger és a dugattyúcsoport súrlódása eredményeként felszabaduló hő egy részét is érzékeli.

A dugattyú kialakításának fő elemei

Első kompressziós gyűrűs horony

Második kompressziós gyűrű horony

Köztes gyűrűk

Olajkaparó gyűrű horony

Olajleeresztő minta

„Hűtőszekrény”

Dugattyú szoknya

Ujj lyuk

Töltse le a mintát

Snap gyűrű horony

Ujj lyuk

Dugattyú szoknya

Dugattyúfej

Niresist betét

Olajhűtésű üreg

Égési kamra

Cone Displacer

Dugattyú alja

A dugattyú a belső égésű motor egyik legfontosabb része. Ez továbbítja a tüzelőanyag égési energiáját az ujjal és a hajtókaron keresztül a főtengelyre. A gyűrűkkel együtt tömíti a hengert az égéstermékeknek a forgattyúházba történő bejutása ellen. Működés közben a dugattyú nagy mechanikai és termikus terheléseknek van kitéve.

Az üzemanyag-levegő keverék égéséből adódó maximális nyomás a hengerben elérheti a 65-80 bar-ot egy benzinmotornál és 80-160 bar-ot egy dízelmotornál. Ez megegyezik egy több tonna erővel, amely a gépjármű motor dugattyújára hat, és tíz tonna erővel a nehéz dízelmotor dugattyújára.

Működés közben a dugattyú ellentétes irányú mozgást hajt végre, időnként felgyorsítva több mint 100 km / h sebességre, majd nullára lassítva. Egy ilyen ciklus megduplázódik a főtengely sebességével, azaz 6000 fordulat / perc sebességgel a gyorsulási-lassítási ciklus 200 Hz frekvencián megy végbe.

A felső és alsó holtpontnak tulajdonítható gyorsulások maximális értéke eléri a 15000-20000 m / s 2 értéket, ami 1500-2000 g túlterhelésnek felel meg. Az űrhajós egy rakéta űrbe juttatásakor rövid időre 150-szer kevesebb terhelést tapasztal meg. A gyorsulások hatására az inerciális erők olyan nagyságrendűek, amelyek arányosak azokkal, amelyek égés közben nyomást gyakorolnak.

A levegő-üzemanyag keverék égése 1800-2600 ° C hőmérsékleten történik. Ez a hőmérséklet lényegesen magasabb, mint az alumínium alapú dugattyús ötvözet olvadási hőmérséklete (~ 700 ° C). Annak érdekében, hogy ne olvadjon el, a dugattyút hatékonyan kell lehűteni, és hőt az égéskamrából gyűrűk, szoknya, hengerfalak, ujj, valamint a hűtőfolyadék és az olaj belső felületén keresztül továbbítja. A dugattyú hevítésekor az anyag szakítószilárdsága csökken, a testén átmenő hőmérséklet-csökkenések miatt hőterhelések merülnek fel, amelyeket a gáznyomás és a tehetetlenségi erők által okozott feszültségek vetnek fel. Így a dugattyú működési körülményei nagyon összetettnek tekinthetők.

Annak érdekében, hogy a dugattyú ellenálljon ezeknek a hatásoknak, könnyűnek, erősnek, kopásállónak és jól hővezetőnek kell lennie. A tervezés során ezeket a feltételeket figyelembe kell venni. A dugattyú belső felületeinek és szerkezeti elemeinek az anyag ésszerű eloszlása \u200b\u200bés felhasználása miatt megadott szilárdságot és teljesítményt kell adniuk.

Különös figyelmet kell fordítani a külső felület alakjára. A dugattyú oldalsó felületének külső profilját úgy alakítják ki, hogy figyelembe veszik a mechanikai terhelésekből (gáznyomás és tehetetlenségi erők) és a levegő-üzemanyag keverék égéséből származó hőhatásokat oly módon, hogy semmilyen körülmények között ne zavarjon be a henger, a forró gázok áthatolnak a forgattyúházba, és az égési kamra kiég.

A dugattyú hőmérséklete az égési kamra területén (alul) magasabb, mint a szoknyán, a fej hőmérséklete tágulása nagyobb, mint a szoknya, tehát hideg állapotban a dugattyú hordó alakú, és az átmérő csökkenése a szoknya és a fej között.

A gáznyomás erő, a tehetetlenségi erő és az oldalirányú erő úgy deformálja a dugattyút, hogy a szoknya oválissá válik. Ennek a deformációnak a kompenzálása érdekében a dugattyút először egy „anti-ellipszis” -rel készítik, amelynek fő tengelye merőlegesen helyezkedik el az ujjfurat tengelyéhez.

A dugattyú és a henger közötti távolságot minimalizálni kell a zaj elkerülése érdekében, különösen hideg motor esetén. De ezeknek elegendőnek kell lenniük ahhoz, hogy megakadályozzák az elakadást egy meleg motor működése közben.

A külső felület hordó alakú és ovális alakja - amellett, hogy ellensúlyozza a megfelelő deformációkat erőből és hőből - olajos film kialakulását biztosítja a dugattyú és a henger között (hidrodinamikus kenés)

Dugattyú kialakításának jellemzői

A dugattyú szerkezeti elemeivel kapcsolatos részletek lehetővé teszik a gyártók előtt álló feladatok összetettségének mélyebb megértését.

A dugattyúfej felső része, amely magában foglalja a dugattyúgyűrűk alját és horonyzónáját. A hengerfejjel együtt a dugattyúkorona égéskamrát képez. Az égési kamra a fejben készíthető. Az alját az üzemanyag égéséből származó gáznyomás és hő befolyásolja. A dugattyúfejnek:

Biztosítsa a keverék megfelelő képződését és az üzemanyag égésének teljességét;

Magas hőmérsékleten tartsa fenn az erejét

Gondoskodjon a hőelvezetés aljáról;

Az erőt továbbadni a dugattyúcsapra és az összekötő rúdra a furatokon keresztül;

Adjon meg egy adott forrást a dugattyúgyűrűk horonyinak kopásához.

A közvetlen befecskendezésű dízelmotorokban az égéskamrát általában a dugattyúban hajtják végre, és nagy hatással van a keverékképződés és az égés folyamatára.

Előkamrás befecskendezésű dízelmotorokban és benzinmotorokban a dugattyú alja sík vagy apró mintákkal rendelkezik.

Az alumínium dugattyú feje eloxálható (védő oxid bevonatot alkalmazunk). Dízelmotorokban az égéskamrát úgy lehet megerősíteni, hogy a fröccsöntés során kerámia-fémszállal megerősítik.

A dugattyúgyűrű-hornyok a dugattyúfej oldalán vannak elhelyezve. Általában három: kettő a sűrítéshez és egy olajkaparó gyűrűkhöz. A dugattyúgyűrűk tömítést képeznek a dugattyú és a hengerfal között, megakadályozva, hogy a forró gázok áthatoljanak a forgattyúházon és az olaj az égéskamrába.

A barázdák közötti átmeneteket (különösen a kompressziós gyűrűk esetében az első és a második között) nagy mechanikai és hőterhelésnek kell kitenni - a hő 50-60% -át a kompressziós gyűrűk továbbítják a hengerbe.

A fej egyenetlen melegítése és hőtágulása a barázdák alakjának megsértéséhez vezethet. Ez hátrányosan befolyásolja az olajfogyasztást és kopás okozza a henger falát és magát a barázdát. Ennek a jelenségnek a kiküszöbölése érdekében a gyűrű alakú hornyokat kis szögben készítik úgy, hogy a külső szélek magasabbak legyenek, mint a belső. Ez megakadályozza a horony keresztmetszetének nem kívánt dőlését működési módokban.

Különösen szigorú követelmények vonatkoznak a felső kompressziós gyűrűk hornyaira, különösen a nagy kompressziós fokozatú dízelmotorokban. A keményedéshez ezeket a hornyokat gyakran niresist (nikkel ötvözött öntöttvas) speciális betétekkel erősítik meg, vagy a horonyzónát plazma-újraolvasztással keményítik meg ötvöző elemek hozzáadásával. Ezek az intézkedések növelik a kopásállóságot és csökkentik a dízelmotorok zaját.

A leggyakoribb betétek párhuzamos oldalakkal és kúpos oldalakkal. A Nresist betétek egy horonyval, vagy néhány erősen felgyorsított dízelmotornál két kompressziós gyűrűvel ellátott horonyval léteznek. Az első kompressziós gyűrű horonyjának alsó végfelületére néha rozsdamentes acélcsíkot csatolnak, amely ugyanazt a funkciót látja el, mint a niresist betét.

Jelentős változó erők és hőáramok továbbadódnak a dugattyúcsapon keresztül működés közben. Ezért a dugattyú ujjfuratának felületét nagy pontossággal kell megmunkálni, miközben a felületi érdesség elérheti a 0,1 mikront. A furatok szélein és az ujjal szembeni feszültség csökkentése érdekében a lyukak belsejéből kicsi (kevesebb mint 1 fok) kúpot készítenek.

A dugattyú felső holtpontja közelében történő eltolásakor fellépő zaj csökkentésének fontos tervezési technikája az ujjfurat eltolódása a dugattyú tengelyétől a dugattyú szoknya azon oldalának irányába, amely az ütés során oldalirányú erőt ér. Ebben az esetben meg kell jelölni a dugattyút a motorba való megfelelő beszerelés érdekében.

bevonatok

A dugattyúk motorban történő működésének javítása érdekében felületüket gyakran különféle típusú megmunkálásoknak vetik alá, különösképpen bevonatot alkalmaznak rá. Ezek a bevonatok két fő funkciót látnak el:

A dugattyú bejáratásának javítása. Általában ezeket a szoknyára kell felvinni, és egy bizonyos idő elteltével elhasználódnak a motor behatolási szakaszában;

A dugattyú felületének mechanikai tulajdonságainak (keménység, kopásállóság) javítása. Egyes bevonatok a dugattyún maradnak a teljes működés ideje alatt, megakadályozva az eróziót, a repedést és javítva a súrlódásgátló tulajdonságokat.

A dízelmotorok dugattyúfejeit néha eloxálják (alumínium-oxiddal bevonják), hogy csökkentsék az alapanyag hőmérsékletét és a fej repedésének kockázatát, amelyet az üzem közben fellépő nagy hőterhelések okozhatnak.

2. A befecskendező szivattyú elosztó készülékének eszköze és működési elve.

Egy ilyen szivattyút 3, 4, 5 és 6 hengeres dízelmotorokhoz használnak autók, traktorok és teherautók számára, hengerenkénti teljesítményük 20 kW. Az elosztó típusú szivattyúk a közvetlen befecskendezésű motorokhoz 700 bar nyomást biztosítanak, legfeljebb 2400 ford / perc sebességgel.

Üzemanyag-szivattyú

Ez a lapátos típusú szivattyú az üzemanyag szállítását szolgálja a tartályból, és a nyomásszabályozó szeleppel együtt olyan nyomást hoz létre, amely a motor fordulatszámával közvetlenül növekszik.

Magas nyomású szivattyú

Az elosztó típusú szivattyúnak csak egy dugattyú-hüvely-készlet tartozik az összes henger táplálásához.

az hajtókar mechanizmus a dugattyú több funkciót lát el, többek között a gáznyomás észlelését és az erő átadását az összekötő rúdra, az égési kamra lezárását és a hő eltávolítását belőle. A dugattyú a belső égésű motor legjellemzőbb része, pl Ez a segítséggel valósítja meg a motor termodinamikai folyamatát.

A dugattyú működésének rendkívüli körülményei nagy nyomás, hőmérséklet és tehetetlenségi terhelések. Ezért a modern motorok dugattyúi könnyű, tartós és hőálló anyagból készülnek - alumíniumötvözetből, ritkábban acélból. A dugattyúkat kétféle módon állítják elő - fröccsöntéssel vagy sajtolással, az úgynevezett. kovácsolt dugattyúk.

A dugattyú egy szerves szerkezeti elem, amelyet feltételesen fejre (egyes forrásokban alul hívnak) és szoknyára osztunk. A dugattyú alakját és kialakítását nagymértékben a motor típusa, az égési kamra alakja és a benne zajló égési folyamat határozza meg. A benzinmotor dugattyújának fejének lapos vagy csaknem lapos felülete van. A szelepek teljes kinyitásához hornyok készíthetők benne. A közvetlen üzemanyag-befecskendezésű motorok dugattyúinak alakja bonyolultabb. A dízelmotor dugattyúfejében egy bizonyos alakú égési kamra készül, amely jó turbulenciát biztosít és javítja a keverék képződését.

A dugattyúfej alatt hornyok vannak a dugattyúgyűrűk beszereléséhez. Dugattyú szoknya kúp alakú vagy görbe vonalú ( hordó) forma. A szoknya ilyen alakja kompenzálja a dugattyú hőtágulását hevítés közben. Amikor a motor eléri az üzemi hőmérsékletet, a dugattyú hengeres alakúvá válik. A súrlódási veszteségek csökkentése érdekében a dugattyú oldalfelületére réteget súrlódásgátló anyagból kell felvinni ( molibdén-diszulfid, grafit). A dugattyú szokásában daganatokkal ellátott lyukakat készítünk ( főnök) a dugattyúcsap rögzítéséhez.

Dugattyúhűtés a belső felület különböző módon hajtja végre:

- olajköd a hengerben;

- az olaj fröccsenése a hajtórúd lyukán keresztül;

- permetezzen olajat egy speciális fúvókával;

- olaj befecskendezése egy speciális gyűrűs csatornába a gyűrűk zónájában;

- az olaj keringése a dugattyúfej cső alakú tekercsén keresztül.

Dugattyúgyűrűk a dugattyú szoros összeköttetését képezzék a henger falával. Modifikált öntöttvasból készülnek. A dugattyúgyűrűk jelentik a fő súrlódást a belső égésű motorban. A súrlódás vesztesége a gyűrűkben a motor összes mechanikus veszteségének 25% -át eléri.

A gyűrűk száma és elrendezése a motor típusától és rendeltetésétől függ. A leggyakoribb séma két kompressziós és egy olajkaparó gyűrű. Kompressziós gyűrűk megakadályozzák a gázok áttörését az égési kamrából a forgattyúházba. Az első kompressziós gyűrű a legsúlyosabb körülmények között működik. Ezért a dízel dugattyúk és számos kényszerített benzinmotorok acél betét van beszerelve a gyűrű horonyába, ez növeli az erőt és lehetővé teszi a maximális összenyomás arányt. A kompressziós gyűrűk trapéz alakú, hordó alakú, kúp alakúak, néhányuk vágással (vágással) készül.

Olajkaparó gyűrű eltávolítja a felesleges olajat a henger felületéről és megakadályozza az olaj bejutását az égési kamrába. A gyűrűnek sok vízelvezető nyílása van. Néhány gyűrűs kivitelben rugós expander van.

A dugattyú cső alakú és acélból készült dugattyú segítségével csatlakozik a hajtókarhoz. A dugattyúcsavar felszerelésének számos módja van. A legnépszerűbb úgynevezett úszó ujj, amely működés közben képes becsapódni a dugattyúkban és a dugattyúrúd fejében. Az ujjmozgás megakadályozása érdekében rögzítőgyűrűkkel rögzítjük. Sokkal ritkábban használják az ujjvégek merev rögzítését a dugattyúban vagy az ujjak merev rögzítését az összekötő rúd dugattyúfejében.

A dugattyút, a dugattyúgyűrűket és a dugattyúcsapot dugattyúcsoportnak nevezzük.